2025年10月14日~16日,由亞化咨詢主辦的“第四屆鈣鈦礦技術、設備和材料論壇”在蘇州舉行。論壇圍繞全球與中國鈣鈦礦技術的科研進展、產業化路徑、應用場景及市場前景展開深入探討。邁為股份董事長周劍受邀出席,并發表題為《邁為股份鈣鈦礦/異質結疊層電池解決方案》的主題演講。

周劍圍繞公司自主研發、行業首創的年產能200MW大尺寸(G12半片)鈣鈦礦/異質結疊層電池整線設備,深入介紹了邁為團隊為推動疊層電池產業化進程,在核心設備開發、電池效率提升、可靠性保障與成本優化等方面的持續探索與創新實踐。

工欲善其事,必先利其器,設備是制造之基,也是實現實驗成果到量產轉化的關鍵前提。周劍表示:“邁為股份在晶硅電池絲網印刷設備與異質結電池整線設備領域已積累了豐富且成熟的量產經驗,我們的設備產品在客戶端經歷了長期、連續的可靠性驗證,穩定性得以充分夯實。在鈣鈦礦疊層技術方向,公司布局了多項延伸性與專項性技術,致力于通過標準化的整線解決方案,助力行業打造首條百兆瓦級疊層電池中試線——作為高穩定性、高可靠度的示范性平臺,為材料、工藝及發電應用的持續優化鞏固基礎。”

在報告中,周劍還詳細解析了邁為疊層電池整線方案的多個技術亮點,包括客制化的產能規模設計、核心真空技術、前置印刷技術、設施設備化集成、噴墨打印、EAP INLINE布局以及光子燒結等先進工藝與裝備。

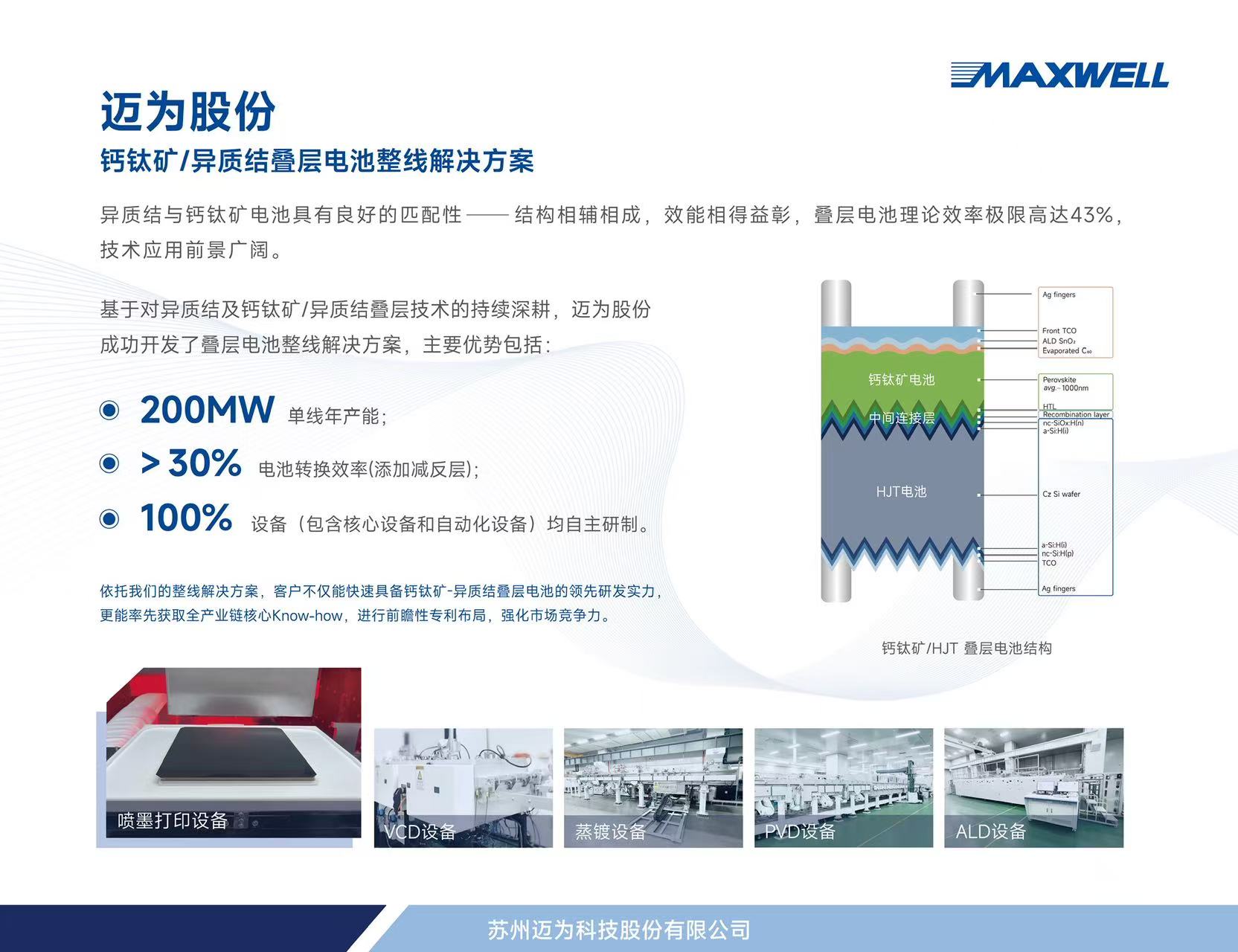

邁為股份鈣鈦礦/異質結疊層電池整線解決方案·主要優勢

n 客制化產能規模設計

基于公司全球領先的異質結600MW~GW級量產技術平臺,邁為可靈活配置疊層電池整線產能規模,提供20~50MW實驗線、100~200MW中試線、500~600MW量產線等,精準匹配客戶研發與生產需求。

n 核心真空技術平臺

邁為具備多項關鍵真空技術與七年板式真空設備量產經驗,累計交付PECVD與PVD腔體超3000個。設備穩定性高,低碎片率,低宕機風險,為客戶產線連續高效運轉提供可靠保障。

n 前置印刷技術

邁為獨家開發前置印刷技術,在鈣鈦礦成膜前完成P面柵線印刷,沿用異質結電池成熟印刷工藝及純銀/銀銅漿料供應體系,顯著降低材料成本。該技術還可提升電池效率0.5%~1.0%。

n 設施設備化集成

通過將關鍵廠務設施集成于設備內部,大幅降低低濕環境建設與空調運維成本,在提升電池效率與穩定性的同時,為客戶實現整體投資與運營成本的雙重優化。

n 噴墨打印技術

采用業內領先的全自動噴墨打印工藝完成鈣鈦礦濕法制程,材料利用率超過95%,膜層保形性、均勻性、完整性與邊緣控制優異。

n EAP INLINE布局

通過兩段自動化設備將三段關鍵工藝設備(蒸鍍、ALD、PVD/PED)INLINE連接,保證Q-TIME需求,生產效率較傳統布局提升3倍。基于對時間與空間型ALD的深入對比,邁為選擇效率更優的時間型路線,并已開發低材料耗量、高產能的專利方案,推動工藝進階。

n 光子燒結技術

通過精準溫控實現烘干過程中,漿料與硅片30℃以上溫差。在降低柵線電阻的同時,保護鈣鈦礦膜層免受高溫影響,進一步提升電池轉換效率。

立足于清晰的“整線技術藍圖”,周劍強調:“盡管鈣鈦礦/晶硅疊層產業鏈的完全成熟仍需時間,但邁為將通過整線設備與技術方案積極推動產業鏈各環節的協同發展,加速疊層技術走向規模化量產,助力光伏行業邁向更高效、更經濟的未來。”